業內人士分析認為,2025–2026年中試生產線設備需求進入快速增長期,是工藝驗證、設備調試與工程定型的關鍵階段;2027–2030年GWh級固態電池產能建設將逐步啟動,推動行業進入規模化生產新周期。

從技術路線來看,硫化物路線被公認為固態電池性能潛力最大的技術方向,豐田一直深耕于此,積累專利1300多項。在國內,寧德時代、比亞迪、一汽等都在集中攻克硫化物技術卡點。

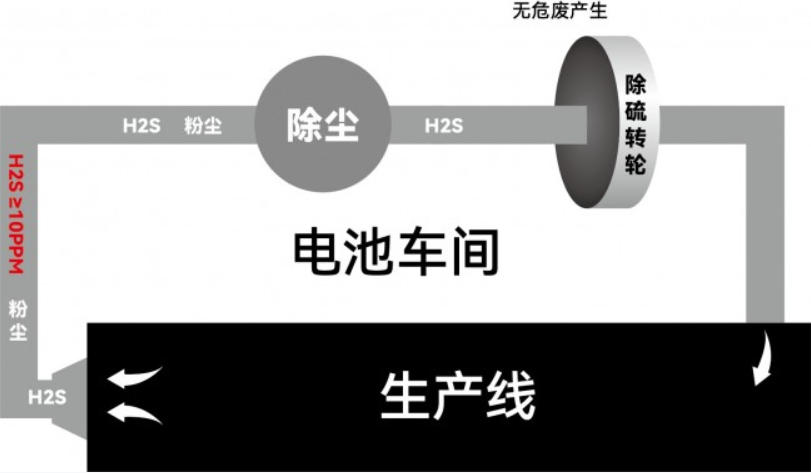

全固態電池對生產環境要求極高,如硫化物路線對濕度、氧氣極度敏感,遇濕即釋放毒氣——硫化氫(H?S),且易爆炸。這對生產線環境提出極高要求,且如何安全、環保、高效處理硫化氫氣體已成為全行業挑戰。

一、硫化氫高低濃度

目前,全固態硫化物體系電池生產過程中產生的硫化氫(H?S)氣體主要分兩大類:高濃度硫化氫和低濃度硫化氫。其中,高濃度硫化氫源于眾多工藝單元,濃度偏高,大約在10ppm,甚至更高;低濃度硫化氫源于空間擴散,濃度大約1-5ppm(硫化氫濃度數據來源于現有工藝反饋,數據需要生產工藝優化后同步更新)。

二、傳統方案:從源頭抑制

目前業界(實驗室或小型中試線)普遍采用惰性氣體保護系統,并搭配超低露點與超高密封性的閥門、管道和密封件。其核心機理是從“抑制產生”入手。該方法在實驗、手套箱及小試階段尚可適用,運行成本與初投資也可接受。然而,規模化生產代價太大,很難大規模推廣應用,難以滿足全固態電池規模化產業驗證。

在H?S 氣體產生后,通過過程凈化,來解決H?S 問題。

1.與除塵系統配合凈化

中試生產線在H?S 濃度較高且產生粉塵的區域,此處H?S 濃度通常在10ppm以上。

①先經除塵設備處理,再采用活性炭與金屬氧化物吸附H?S 。

②針對中試生產線 H?S 濃度 10ppm 以上、經除塵設備預處理后的場景,轉輪吸附法可實現硫化物的深度凈化,最終出口 H?S 濃度能降至接近 0 的水平。

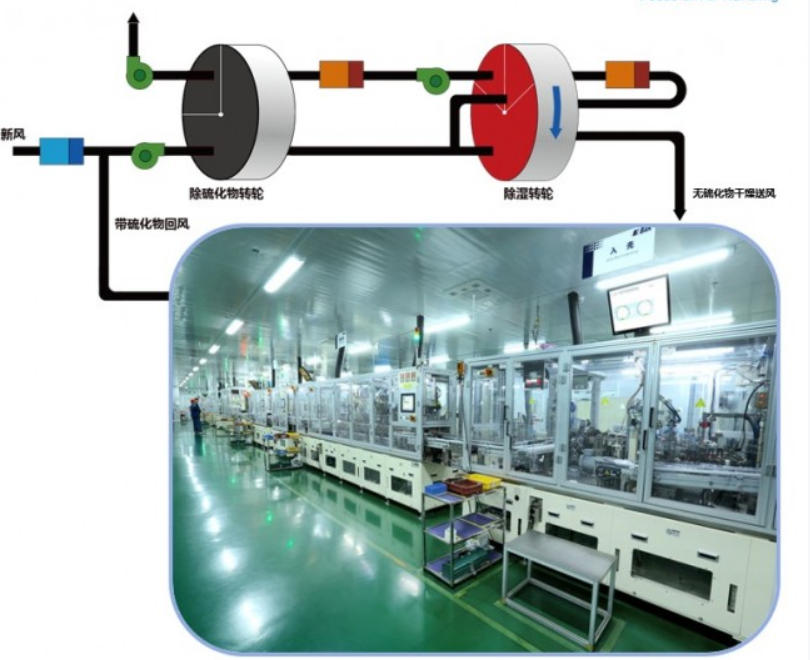

2.與除濕系統配合凈化

生產車間中濃度較低的H?S 氣體,會被除濕系統的負壓回風帶入除濕機內部。該除濕機裝有活性炭過濾器/除硫轉輪,可先吸附硫化氫,再進行除濕。

①除濕系統中加入活性炭過濾

活性炭吸附優勢:

● 設備簡單

● 無需再生能源

● 適用于處理低濃度的場合

活性炭吸附劣勢:

● 初投資比較大

● 需要定期更換,大約1-3個月更換一次,維護成本高

● 對于稍高濃度的場景需要的用量比較大,對于緊湊空間不友好

● 產生危險固廢

● 適用風速較低,一般需要低于0.5m/s

● 需要停機更換

a.風速2m/s,停留時間5秒,那么活性炭過濾段長度需要10m。

b.風速0.5m/s,停留時間5秒,那么活性炭過濾段長度需要2.5m,但是橫截面積會比除濕機大很多。

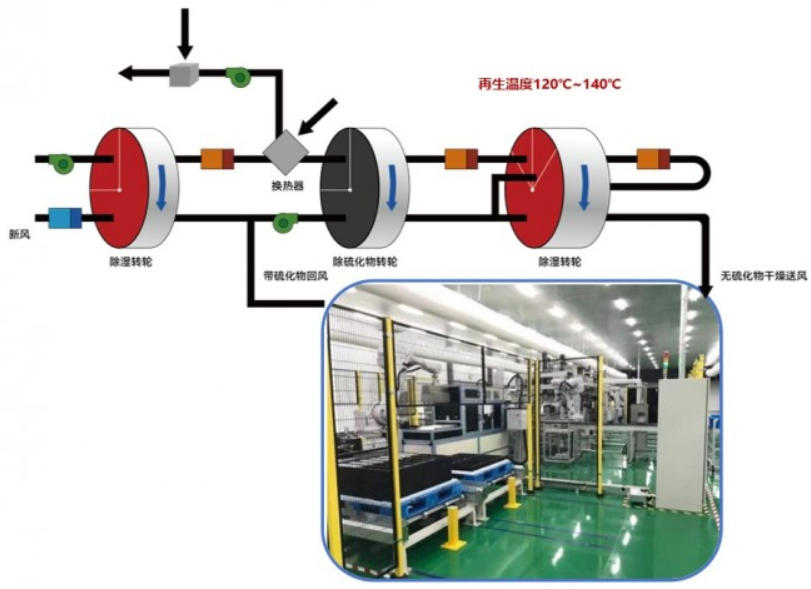

②除濕系統中加入除硫化氫轉輪

a.單轉輪

露點系統結構簡單,安裝維護簡單,體積小,成本低,適合于空間小的場所。實現低露點、超低露點的環境日韓企業應用居多。

b.雙轉輪

適合于大風量并且相對節能的固態電池工廠,再生溫度比單轉輪低,120-140℃,再生風量小,為處理風量1/10,運行能耗比單轉輪低。但是除濕機體積比單轉輪除濕機要大,應用范圍相對固定化。

c.多級轉輪

適合于大風量并且超級節能的固態電池工廠,采用多級除濕轉輪的方案,再生溫度低,70-90℃,適配低品位熱源,為超級節能系統。

工藝整合:除塵、除濕與除硫的系統耦合

可以看到,液態電池的生產車間完全無法達到硫化物路線嚴苛環境的生產標準。在液態電池生產中,除塵與除濕原本關聯不大。然而,在全固態電池,尤其是硫化物固態電池路線中,除塵與除濕因H?S緊密關聯。“如今因H?S問題,除塵設備后端需增加除硫功能,除濕設備的前端或中段也需增加除硫功能。”業內人士指出,若除塵后端除硫效果較好,除濕除硫的壓力便會減輕,“這是在整體設計中必須關注的重點。”

在固態電池規模化產線中,除常規活性炭外,普沃思自主研發的H?S吸附轉輪吸引了多家電池企業固態電池中試線的關注。該技術無需像活性炭那樣定期停機更換過濾器,也不產生危廢。

露點平衡:露點越低,產生H?S越少,對應的風量大,能耗高。產生的H?S能夠處理時,則不需要那么低的露點,風量可以減小,能耗可以降低,露點處理與H?S處理存在平衡關系。

技術挑戰:活性炭吸附在風速匹配中的局限

改性后的活性炭吸附H?S時需要一定時間,風速不宜過快。然而除濕機內部風速通常在2–4m/s,這對活性炭吸附H?S極為不利。風速過高會嚴重影響吸附效果。

解決方案是大幅增加活性炭厚度,但這會導致除濕機長度增加,系統變得復雜、尺寸過長。這一問題在規模化生產中尤為突出,小試或中試階段則不明顯。

在固態電池除塵除硫中,活性炭同樣面臨風速限制,一般需在0.5m/s以內。由于除塵除硫風量不大,活性炭可通過加高方式應用。業界也有采用金屬氧化物輔助活性炭,以解決風速過高導致的吸附量不足和精度下降問題,但仍需定期更換活性炭與金屬氧化物。

主流除硫技術路線

在規模化生產中,除塵與除濕系統的除硫方案主要有以下兩種

——活性炭+金屬氧化物

——H?S 吸附轉輪

除塵除硫、除濕除硫都會進行匹配應用。

(注:文中提到的方案和文字版權歸普沃思所有,方案已申請專利)

經濟性對比分析

(以上評估還需實驗及工程化應用得出準確數據,僅為趨勢評估)

評論